Der Elektronikbastler und die Fräse

Eine Fräse stand schon sehr lange auf meinem

Wunschzettel. Da für

mich als Bastler mit Schwerpunkt Elektronik und Programmieren

immer andere Dinge vorrangig waren (Lötstation, Multimeter,

Speicheroszi,

Grundausstattung Bauteile und und und) und nicht

zuletzt wegen den recht hohen Kosten, rutschte die Fräse ziemlich an

das Ende der Wunschliste. Auch ist es mit einer Fräse alleine noch

nicht getan. Es ist noch einiges an Zubehör wie z.B. ein Fräsersatz,

Spannpratzen, Kantentaster usw. von Nöten, ohne die es beim fräsen

nicht

geht. Nun habe ich nach langen Recherchen im www endlich eine Fräse

zugelegt.

Ich

habe mich für das Bohr- und Fräszentrum von Proxxon entschieden,

das entweder als Komplettset oder aber auch einzeln (Fräsmotor,

Bohrständer und Kreuztisch) bestellt werden kann. Die Preise für das

Proxxon Set bewegen sich zwischen 400 und 500 Euro. Hinzu kommen noch

ca. 100 bis 200 Euro für Zubehör wie Fräser, Schraubstock,

Spannpratzen

usw. Ein teurer Spass also für den Hobbyraum. Wer weiterliest wird

außerdem feststellen, dass zumindest bei der Bearbeitung von Gehäusen

keine Zeitersparnis durch eine Fräse zu erwarten ist, wohl aber ein

qualitativer Unterschied zur Bohrständer und Feilen Methode. Auch die

Bohrungen sind genau da wo sie sein sollen. Allerdings ist so eine

Fräse (wie ich erfahren musste  ) nicht Plug & Play, mit solch

einem vielseitigen Werkzeug muss man sich befassen und auch die nötige

Zeit mitbringen.

) nicht Plug & Play, mit solch

einem vielseitigen Werkzeug muss man sich befassen und auch die nötige

Zeit mitbringen.

Hier soll es also um das Fräsen und Bohren mit einem Kreuztisch gehen. Da ich als Bastler überwiegend Einzelstücke fertige, lohnt sich da keine CNC-Fräse daher wird mit der Hand gekurbelt.

Lohnt sich das ?

Oft findet man im Internet interessante Schaltungen. Die Zeit die

dafür investiert wurde (Bauteile recherchieren, Schaltplan zeichnen,

Probeaufbau, programmieren, Debuggen, Platine routen usw.) steht oft

nicht im Verhältnis zu dem Gehäuse, das für die Schaltung verwendet

wird. Ist die Platine dann geätzt, sauber Bestückt und der Code zum

x-ten optimiert worden, hat die Schaltung ein ordentliches Gehäuse

verdient (meine Meinung).

Leider sieht man dann häufig Platinen im Schrumpfschlauch, Heißkleber,

Silikonmasse kombiniert mit einer Gefrierdose oder Zigarrenkiste oder

andere abenteuerliche Konstruktionen  (Schade

eigentlich ).

(Schade

eigentlich ).

Wer sich also nur mit der Funktion der Schaltung begnügt und keinen

Wert auf das äußere legt, für den lohnt sich eine Fräse wohl nicht.

Der folgende

Text richtet sich an den anspruchsvolleren (Hobby)Elektroniker der

seine

Gehäuse mit Bohrständer und Feile (so gut es eben geht) bearbeitet und

der sich weiterentwickeln möchte. Für diesen wird eine Fräse

interessant.

Mir macht es jedenfalls sehr viel Spass mit der Fräse zu arbeiten und

bereue den

Kauf keine Minute .

Weitere Vorteile sehe ich in der Möglichkeit auch

FR4 Platinen schneiden und zu bohren zu können. Die gefrästen Kanten

der Platinen sind ausgezeichnet und müssen nicht nachgeschliffen

werden

(Vorteil, keine Staubbelastung). Auch beim fräsen selbst, entsteht

kein

(oder kaum) Staub. Die Späne liegen nach dem fräsen als Haufen auf der

Platine und können einfach abgesaugt werden. Ich spare mir also eine

Minikreissäge und eine Platinenbohrmaschine.

Videoclip

Jahrelang habe ich Bohrschablonen ausgedruckt und mit Bohrständer

und Feile meine Gehäuse bearbeitet und auch mit dieser klassischen

Methode kann man recht gute Ergebnisse erzielen (siehe

hier).

Auch kann die Proxxon Bohr und Fräskombi, (von den Profis auch

Käsefräse genannt  )

natürlich nicht mit einer 500+ Kg schweren Fräse aus

Stahl und Drehstromanschlusses mithalten. Dafür lässt sie sich, wenn

sie

nicht gebraucht wird, einfach wegräumen und wartet dann im Schrank auf

ihren nächsten Einsatz. Der Proxxon Fräsmotor BFW 40/E ist

flüsterleise

und hat trotzdem bei allen Drehzahlen genügend Power.

Wenn man nicht gerade Alu fräst, lässt sich die Lautstärke eher mit

einer Nähmaschine vergleichen als mit einer Fräse. Wer

sein Bastelzimmer wie ich innerhalb der Wohnung hat, weiß das

besonders zu schätzen. Der BFW 40/e dreht von 900 bis 6000 UPM

und

liegt somit im mittleren Drehzahlbereich. Will man mit der Drehzahl

weiter runter, etwa zum absenken

oder entgraten von Bohrungen, lässt sich auch eine Handelsübliche

Bohrmaschine in die genormte Maschinenaufname des Bohrständers

montieren. Auch die kleinen 12V Maschinen kann man mit einem

Adapterring

passend machen.

)

natürlich nicht mit einer 500+ Kg schweren Fräse aus

Stahl und Drehstromanschlusses mithalten. Dafür lässt sie sich, wenn

sie

nicht gebraucht wird, einfach wegräumen und wartet dann im Schrank auf

ihren nächsten Einsatz. Der Proxxon Fräsmotor BFW 40/E ist

flüsterleise

und hat trotzdem bei allen Drehzahlen genügend Power.

Wenn man nicht gerade Alu fräst, lässt sich die Lautstärke eher mit

einer Nähmaschine vergleichen als mit einer Fräse. Wer

sein Bastelzimmer wie ich innerhalb der Wohnung hat, weiß das

besonders zu schätzen. Der BFW 40/e dreht von 900 bis 6000 UPM

und

liegt somit im mittleren Drehzahlbereich. Will man mit der Drehzahl

weiter runter, etwa zum absenken

oder entgraten von Bohrungen, lässt sich auch eine Handelsübliche

Bohrmaschine in die genormte Maschinenaufname des Bohrständers

montieren. Auch die kleinen 12V Maschinen kann man mit einem

Adapterring

passend machen.

Training ist angesagt.

Das Prinzip ist einfach. Das Werkstück wird auf den Kreuztisch

gespannt, der Fräser wird positioniert und eingetaucht. Nun wird an

den

Handrädern gedreht und der Kreuztisch bewegt in die gewünschte

Richtung. Jedoch gibt es dabei jede Menge zu beachten, was ich im

Folgenden Text versuche (aus meiner Sicht) zu erläutern.

Ich bearbeite hauptsächlich Kunststoff, FR4

(Standardtplatinen

aus Epoxy 1,6mm) und seltener Alu und Holz mit der Fräse und das

(inzwischen

und nach einigen Fehlschlägen  ) besser als mit jeder Feile und

noch

soviel Sorgfalt.

) besser als mit jeder Feile und

noch

soviel Sorgfalt.

Die Fräse ist (wie bei jedem Werkzeug) nur so gut wie der Handwerker

der es benutzt, deshalb sollte man schon einige Erfahrungen mit der

Maschine sammeln um die Schwachstellen der Fräse kennenzulernen, ehe

man sich an ein neues Gehäuse wagt und dieses ruiniert. Damit die

Fräsarbeit gelingt, muss das Werkstück fest und sicher auf dem

Kreuztisch befestigt werden (dazu später mehr). Auch der Kreuztisch

selbst muss optimal eingestellt sein. Die Justierung der

Schwalbenschwanzführungen ist beim Proxxon KT 150 ein Kompromiss

zwischen Leichtgängigkeit der Handräder und Spiel. Hier muss etwas

experimentiert werden um das Optimum herauszuholen. Auch das

Umkehrspiel  Dreht

man die Spindel 10mm vor und danach wieder 10mm zurück so landet

man

ohne Umkehrspiel genau wieder am Ausgangspunkt. Die Differenz vom

Ausgangspunkt zur

tatsächlichen Koordinate ist das Umkehrspiel. Ist dieses bekannt,

kann

man vor dem zurückkurbeln zuerst das Umkehrspiel zustellen (beim

KT 150

fühlt man das sogar) und dann das Handrad Nullen. muss

während des fräsen beachtet und ausgeglichen werden.

Bei meinem KT 150 beträgt dieses in X (Horizontal) 0,2mm und in Y

0,1mm. Eine Anfrage bei Proxxon ergab, das dieses Umkehrspiel beim

KT150 "üblich" ist und man dieses durch zurück und wieder vordrehen

der

Handräder mit anschließendem nullen der Handräder ausgleichen kann.

Dies macht eine CNC automatisch, wir müssen das erst üben. Abhilfe

würde auch das anbringen von digitalen Messschieber schaffen.

Mittlerweile, kann ich aber damit umgehen, außerdem möchte ich die

Fräse vorerst noch, im originalen Zustand belassen.

Dreht

man die Spindel 10mm vor und danach wieder 10mm zurück so landet

man

ohne Umkehrspiel genau wieder am Ausgangspunkt. Die Differenz vom

Ausgangspunkt zur

tatsächlichen Koordinate ist das Umkehrspiel. Ist dieses bekannt,

kann

man vor dem zurückkurbeln zuerst das Umkehrspiel zustellen (beim

KT 150

fühlt man das sogar) und dann das Handrad Nullen. muss

während des fräsen beachtet und ausgeglichen werden.

Bei meinem KT 150 beträgt dieses in X (Horizontal) 0,2mm und in Y

0,1mm. Eine Anfrage bei Proxxon ergab, das dieses Umkehrspiel beim

KT150 "üblich" ist und man dieses durch zurück und wieder vordrehen

der

Handräder mit anschließendem nullen der Handräder ausgleichen kann.

Dies macht eine CNC automatisch, wir müssen das erst üben. Abhilfe

würde auch das anbringen von digitalen Messschieber schaffen.

Mittlerweile, kann ich aber damit umgehen, außerdem möchte ich die

Fräse vorerst noch, im originalen Zustand belassen.

Das Werkstück muss so genau wie möglich im rechten Winkel zum

Kreuztisch

montiert werden. Der Fräser muss scharf sein und die Drehzahl und die

Vorschubgeschwindigkeit muss stimmen. Ist die Drehzahl zu hoch

eingestellt kann das Kunststoff zu heiß werden. Als Folge bildet sich

um den Fräser ein Klumpen von heißem Kunststoff. Wir fräsen dann nicht

mehr, sondern schmelzen uns durch das Material  .

Man sollte also ein paar Probefräsungen machen. Zum üben, hat wohl

jeder Hobbyelektroniker ein paar alte Gehäusehalbschalen mit falsch

gebohrten Löchern in der Bastelkiste

.

Man sollte also ein paar Probefräsungen machen. Zum üben, hat wohl

jeder Hobbyelektroniker ein paar alte Gehäusehalbschalen mit falsch

gebohrten Löchern in der Bastelkiste  .

.

Pauschal kann man sagen, je

kleiner der Fräser, desto höher kann die Drehzahl eingestellt werden.

Ausschlaggebend ist auch die Anzahl der Schneiden, die der Fräser hat.

Je mehr Schneiden, desto

geringer

die Drehzahl. Man sollte rechteckige Ausbrüche im Gegenlauf

fräsen (siehe Wikipedia),

das

bedeutet der Fräser bewegt sich im Werkstück gegen den

Uhrzeigersinn. Auch sollte man üben in welche Richtung sich der

Kreuztisch bewegt, wenn man die Kurbel rechts oder links herum dreht.

Mit der Zeit geht das aber in Fleisch und Blut über.

Merke: Dreht man das Handrad im Uhrzeigersinn, bewegt

sich der Kreuztisch vom Handrad weg  .

.

Tipp

Dreht man die Handräder am Kreuztisch gegen den Uhrzeigersinn, ist

zu beachten, das auch der Skalenring rückwärts dreht. Hier kann sich

leicht ein Fehler einschleichen. Beispiel: Man möchte ein Quadrat von

17,25 mm Kantenlänge als Durchbruch ausfräsen.

Man taucht den Fräser oben links ein, stellt den Skalenring auf 0 und

macht mit dem Handrad zunächst 8 volle Umdrehungen (eine Umdrehung =

2mm) und hat somit 16mm gefräst. Danach wird das Rad noch um 1,25 mm

weitergedreht

und hat somit die erste Seite mit 17,25 mm gefräst. Soweit, so gut.

Bei

der nächsten Seite des Quadrats muss gegen den Uhrzeigersinn am

Handrad

gedreht werden. Verfährt man genauso wie oben, fräst man keine 17,25mm

sondern nur 16,75mm. Grund: Die ersten 16 mm stimmen. Dreht man nun

weiter bist die Skala auf 1,25mm ist, hat man durch die

Rückwärtsdrehung der Skala erst 0,75 mm gefräst. Sicher kann man das

leicht im Kopf berechnen. Man müsste fräsen bis (2,00-1,25=) 0,75 mm

auf dem Skalenrad erscheint, um

auf 1,25mm zu kommen. Besser ist folgende Methode: Anstatt die Skala

zu

nullen wird zuerst die Teilumdrehung (1,25

mm) am Skalenring eingestellt. Es werden dann zuerst die 1.25mm

gefräst

und dann die 8 volle Umdrehungen gezählt um auf 17,25 mm zu kommen.

Dreht man ein Handrad gegen den Uhrzeigersinn, wird

der Skalenring nicht auf Null, sondern auf den Rest der vollen

Umdrehungen gestellt.

Mein erstes Testobjekt

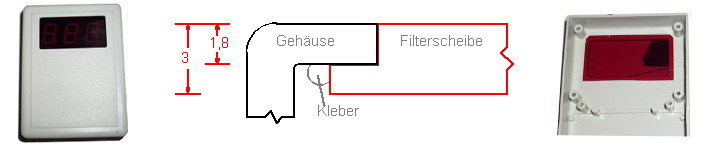

Den Displayaussschnitt im Bild habe ich mit einem 2mm Fräser (aus dem Proxxon Satz, 2 Schneiden) bei geringster Drehzahl (900UPM) gefräst. Eine (grobe) Tabelle mit Fräsdurchmesser und Drehzahl ist sowohl auf dem Fräsmotor wie auch auf dem Trafo angebracht, nach der man sich ungefähr orientieren kann.

Mit den Möglichkeiten wachsen die Ansprüche

Hier sieht man auch gleich die neuen Gestaltungsmöglichkeiten die eine Fräse bietet. Mit Bohrständer und Feile, währe der Displayausschnitt in den Ecken scharfkantig ausgearbeitet worden. Hier habe ich mich entschieden, die Eckradien des 2mm Fräser zu belassen.

Bei rechteckigen Innenausfräsungen bleibt der halbe

Fräsdurchmesser (Radius) in den Ecken des Rechtecks erhalten.

Die

rote Filterscheibe aus 3mm Plexiglas habe ich etwas grösser gelassen

und die Umrisse des Ausschnitts, nicht durchgefräst, sondern nur die

1,8 mm (Materialstärke des Gehäuse) weggefräst. Die Ecken der

Filterscheibe habe ich mit einer Feile abgerundet (ganz ohne

Feile, gehts eben doch nicht  ). Das ging wie man sieht, recht

ordentlich. Die Filterscheibe und die Gehäuseoberseite bilden eine

ebene Fläche.

). Das ging wie man sieht, recht

ordentlich. Die Filterscheibe und die Gehäuseoberseite bilden eine

ebene Fläche.

Auch den Durchbruch für den Schiebeschalter wurde mit einem 2mm Fräser ausgearbeitet. Die Löcher der M2 Schrauben habe ich danach mit einem Senker nachgearbeitet. Das Rechteck für den Schalter ist an jeder Innenkante um 0,5mm grösser gefräst, so muss ich auch hier bei den Eckradien nicht nachfeilen. Nun ist auch sichergestellt das der Schalter nicht klemmt. In meinem Übungsgehäuse, befindet sich übrigens ein Portview-Modul mit der Thermometer Software für einen DS18B20 Sensor.

Das Material spannen

Während man beim bohren das Werkstück (z.B. Gehäuse) einfach mit der

Hand unter dem Bohrständer festhält, muss beim fräsen das Objekt fest

und rechtwinklig auf den Kreuztisch gespannt werden. Zum Spannen von

Metall, gibt es da eine Vielzahl von Zubehör zu kaufen. Ich

habe mir den Spannpratzensatz und einen Schraubstock von Proxxon für

meine Fräse gleich mitbestellt. Leider musste ich feststellen,

dass die

Teile nur bedingt für meine Zwecke tauglich sind. Die Spannpratzen

können zwar ein Gehäuse sicher festspannen, hinterlassen aber

Druckstellen im Kunststoff wenn man auch nur eine halbe Umdrehung an

der Schraube zuviel macht, selbst wenn man die Stellen vorher mit

Kreppband abklebt. Außerdem sind die Spannpratzen beim fräsen (fast)

immer im Weg  .

.

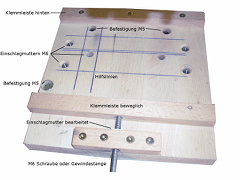

Spannwerkzeuge aus Holz Selbermachen

Die Grundplatte

Da ich bei meinen ersten

Versuchen auch Holzzulagen

beim spannen benutzte und merkte das Holz (in Gegensatz zu

Stahl)

wesentlich behutsamer mit

meinen Gehäusen umging, kam ich auf die Idee mir eine Klemmvorrichtung

aus Holz zu bauen.

Da ich bei meinen ersten

Versuchen auch Holzzulagen

beim spannen benutzte und merkte das Holz (in Gegensatz zu

Stahl)

wesentlich behutsamer mit

meinen Gehäusen umging, kam ich auf die Idee mir eine Klemmvorrichtung

aus Holz zu bauen.

Dieser

DIY Schraubstock deckt den kompletten KT150 Kreuztisch ab

und misst 20 x 20 cm. Das Material ist verleimtes Buchenholz (es

sollte

schon ein Hartholz verwendet werden) 18mm stark und wird im Baumarkt

als Regalbrett (80 x 20 cm / ca. 3 EUR) gehandelt. Der freudliche Herr

beim

Holzzuschnitt schnitt mir gleich meine gewünschten 20 cm ab. Die

Klemmleisten sind auch aus Buchenholz (20 x 13 mm) und gibt es als

Meterware. Ich habe die Platte an 3 Stellen mit dem KT150 verschraubt.

Der Kreuztisch hat schon mehrere M5 Gewinde auf der Oberseite für

Zubehör, so dass dieser im Originalzustand bleiben kann. Die hinteren

beiden Schrauben (M5 Imbus) lagen dem KT150 sogar schon bei. Natürlich

müssen die Bohrungen abgesenkt werden, damit die Schrauben nicht über

die Arbeitsfläche ragen. Die hintere Klemmleiste ist mit der

Grundplatte verleimt und zusätzlich mit 3 abgesenkten

Spanplattenschrauben (Torx) gesichert. Da das Buchenholz doch recht

hart ist, empfielt es sich vorzubohren. Die bewegliche Klemmleiste die

in der Mitte das Gewinde der Klemmschraube aufnimmt, wude zu diesem

Zweck mit einem 6mm Bohrer ca. 10mm tief gebohrt. In diese Bohrung

habe

ich noch eine

kleine Holzschraube gedreht, damit sich die M6 Gewindeschraube

(Klemmschraube) nicht mit der Zeit in das Holz frisst.

Das

Gewinde in

der die Klemmschraube läuft ist eine sogenannte Einschlagmutter M6.

Diese war im Baumarkt bei den Möbelbeschlägen zu finden und wurde in

Beutelchen zu je 8 Stück für 2,30 EUR gehandelt. Da die Leiste die die

Mutter hält nur 13 mm stark ist, habe ich an 2 Seiten der Mutter

soviel

weggefeilt bis das Maß zur Leiste passte. Danach blieben nur noch 2

Einschlagspitzen übrig die aber durchaus genügen um die Mutter zu

halten.

Für die Bohrungen der M6-Einschlagmuttern

muss ein 8mm Bohrer benutzt werden. Übrigens: Auch wenn die Mutter

Einschlagmutter heisst, muss man diese nicht unbedingt mit dem Hammer

bearbeiten. Ich habe die Muttern mit einer Schraubzwinge Vorsichtig

ins

Holz gepresst. Die Hilfslinien der Grundplatte habe ich erst nach der

endgültigen Montage mit

einem 1mm Fräser gefräst. Um den Kontrast der Linien zu

verstärken, habe ich nach dem fräsen die Linien mit einem Buntstift

ausgemalt und den Überschuss mit feinem Schleifpapier entfernt.

Das

Gewinde in

der die Klemmschraube läuft ist eine sogenannte Einschlagmutter M6.

Diese war im Baumarkt bei den Möbelbeschlägen zu finden und wurde in

Beutelchen zu je 8 Stück für 2,30 EUR gehandelt. Da die Leiste die die

Mutter hält nur 13 mm stark ist, habe ich an 2 Seiten der Mutter

soviel

weggefeilt bis das Maß zur Leiste passte. Danach blieben nur noch 2

Einschlagspitzen übrig die aber durchaus genügen um die Mutter zu

halten.

Für die Bohrungen der M6-Einschlagmuttern

muss ein 8mm Bohrer benutzt werden. Übrigens: Auch wenn die Mutter

Einschlagmutter heisst, muss man diese nicht unbedingt mit dem Hammer

bearbeiten. Ich habe die Muttern mit einer Schraubzwinge Vorsichtig

ins

Holz gepresst. Die Hilfslinien der Grundplatte habe ich erst nach der

endgültigen Montage mit

einem 1mm Fräser gefräst. Um den Kontrast der Linien zu

verstärken, habe ich nach dem fräsen die Linien mit einem Buntstift

ausgemalt und den Überschuss mit feinem Schleifpapier entfernt.

Nach der endgültigen Montage auf den Kreuztisch, habe

ich noch ca. 1/2 mm von der hinteren Klemmleiste weggefräst um

sicherzugehen, dass meine Teile genau im 90° Winkel gespannt werden.

Zubehör

Um

weitere Klemmleisten und Spannpratzen verwenden zu können, habe

ich 6 weitere dieser Muttern im hinteren Bereich auf der Unterseite

der

Grundplatte vorgesehen.

Auf die beiden inneren Gewinde, passt mein Proxxon Schraubstock. Die 4

äusseren sind 25 mm vom Rand der Grundplatte entfernt. Vertikal

beträgt

der Abstand von der oberen Klemmleiste und untereinander immer 35mm.

Die Einschlagmuttern sollten mit einem Forstnerbohrer (Durchmesser

25mm) um mindestens 2mm abgesenkt werden, damit die Grundplatte später

satt auf dem KT150 montiert werden kann. Rechts in den Bildern (diese

können vergrössert werden), sieht man die

verschiedene Möglichkeiten zum Spannen mit weiterem selbstgebautem

Zubehör. In Bild 1 ist eine für mich typische Gehäusehalbschale

eingespannt. Die meisten Gehäuse lassen sich so fräsen und man hat

immer freie sicht. Je nach Kunststoff und Materialstärke kann es

vorkommen, dass sich das Gehäuse verformt, bevor es fest wird. Oft

hilft hier das zusammenschrauben der beiden Gehäusehälften um das

Gehäuse zu stabilisieren. In manchen Fällen ist es auch notwendig

zusätzlich Spannpratzen (Bild 2) zu verwenden. Um auch flaches

Material

wie Platinen oder Alubleche fräsen zu können, habe ich mir mehrere

Klemmleisten angefertigt. Diese können mit der Grundplatte mit

passendenn M6 Schrauben und Muttern verschraubt werden. In Bild 3 ist

eine Platine eingespannt. Die untere Zulage ist ein Stück Sperrholz so

das man die hintere Klemmleiste noch als Anschlag für den 90° Winkel

nutzen kann. So kann man Platinen sowohl trennen als auch

Konturfräsen.

Benutzt man 2 Klemmleisten, können auch Übergrössen gefräst werden

(Bild4). In Bild 5 halten 2 einfache Spannpratzen ein Stückchen Holz,

diese habe ich aus Reststücken der 20 x 13 mm Buchenleiste geferigt.

Die Höhe der Spannpratzen können je nach Lage des hinten unterlegten

Klötzchens in 3 höhen eingestellt werden. Nicht

mehr missen, möchte ich die Spannpratzen aus Bild 2. Diese sind 80 mm

lang und aus einer 30 x 15 mm Buchenleiste hergestellt. Die Höhe lässt

sich bei diesem Exemplar mit der hinteren Schraube variabel

einstellen.

Dank des 35mm Langloch lassen sie sich großzügig und

passend für fast alle Werkstücke einsetzten. Die Pratzen sind übrigens

weitgehend mit der Fräse hergestellt worden. In Bild 6 ist

mein jetziges Eqip zu sehen. Ich bin mir fast sicher, dass in naher

Zukunft noch einiges Folgen wird. Unten die beiden Spannpratzensätze

nochmal im Detail.

Um

weitere Klemmleisten und Spannpratzen verwenden zu können, habe

ich 6 weitere dieser Muttern im hinteren Bereich auf der Unterseite

der

Grundplatte vorgesehen.

Auf die beiden inneren Gewinde, passt mein Proxxon Schraubstock. Die 4

äusseren sind 25 mm vom Rand der Grundplatte entfernt. Vertikal

beträgt

der Abstand von der oberen Klemmleiste und untereinander immer 35mm.

Die Einschlagmuttern sollten mit einem Forstnerbohrer (Durchmesser

25mm) um mindestens 2mm abgesenkt werden, damit die Grundplatte später

satt auf dem KT150 montiert werden kann. Rechts in den Bildern (diese

können vergrössert werden), sieht man die

verschiedene Möglichkeiten zum Spannen mit weiterem selbstgebautem

Zubehör. In Bild 1 ist eine für mich typische Gehäusehalbschale

eingespannt. Die meisten Gehäuse lassen sich so fräsen und man hat

immer freie sicht. Je nach Kunststoff und Materialstärke kann es

vorkommen, dass sich das Gehäuse verformt, bevor es fest wird. Oft

hilft hier das zusammenschrauben der beiden Gehäusehälften um das

Gehäuse zu stabilisieren. In manchen Fällen ist es auch notwendig

zusätzlich Spannpratzen (Bild 2) zu verwenden. Um auch flaches

Material

wie Platinen oder Alubleche fräsen zu können, habe ich mir mehrere

Klemmleisten angefertigt. Diese können mit der Grundplatte mit

passendenn M6 Schrauben und Muttern verschraubt werden. In Bild 3 ist

eine Platine eingespannt. Die untere Zulage ist ein Stück Sperrholz so

das man die hintere Klemmleiste noch als Anschlag für den 90° Winkel

nutzen kann. So kann man Platinen sowohl trennen als auch

Konturfräsen.

Benutzt man 2 Klemmleisten, können auch Übergrössen gefräst werden

(Bild4). In Bild 5 halten 2 einfache Spannpratzen ein Stückchen Holz,

diese habe ich aus Reststücken der 20 x 13 mm Buchenleiste geferigt.

Die Höhe der Spannpratzen können je nach Lage des hinten unterlegten

Klötzchens in 3 höhen eingestellt werden. Nicht

mehr missen, möchte ich die Spannpratzen aus Bild 2. Diese sind 80 mm

lang und aus einer 30 x 15 mm Buchenleiste hergestellt. Die Höhe lässt

sich bei diesem Exemplar mit der hinteren Schraube variabel

einstellen.

Dank des 35mm Langloch lassen sie sich großzügig und

passend für fast alle Werkstücke einsetzten. Die Pratzen sind übrigens

weitgehend mit der Fräse hergestellt worden. In Bild 6 ist

mein jetziges Eqip zu sehen. Ich bin mir fast sicher, dass in naher

Zukunft noch einiges Folgen wird. Unten die beiden Spannpratzensätze

nochmal im Detail.

Ohne Planung geht es nicht

Zumindest nicht bei mir  . Während einem gelernten Metaller

der tagtäglich an einer Fräse steht, warscheinlich eine Papierskizze

mit den Maßen genügt um ein Teil aufzuspannen und mit dem Fräßen

loszulegen, haben sich bei mir andere Vorgehensweisen bewährt.

. Während einem gelernten Metaller

der tagtäglich an einer Fräse steht, warscheinlich eine Papierskizze

mit den Maßen genügt um ein Teil aufzuspannen und mit dem Fräßen

loszulegen, haben sich bei mir andere Vorgehensweisen bewährt.

1.Möglichkeit: Ich schreibe mir einen Script

Das

ist

eine Tabelle, die alle anzufahrenden Koordinaten enthält.

Ähnlich wie ein CNC-Programm, fange ich dann oben an und arbeite jeden

anzufahrenden Punkt Schritt für Schritt ab. Ein Beispiel wie eine

solche Tabelle aussehen kann, ist im Bild rechts zu sehen. Es handelt

sich um den Schiebeschalter

T217, der bei Reichelt erhältlich ist. Die Maße des Schalters

habe ich dem Datenblatt

entnommen und etwas erweitert. So ist sichergestellt das der Schalter

nicht klemmt.

Das

ist

eine Tabelle, die alle anzufahrenden Koordinaten enthält.

Ähnlich wie ein CNC-Programm, fange ich dann oben an und arbeite jeden

anzufahrenden Punkt Schritt für Schritt ab. Ein Beispiel wie eine

solche Tabelle aussehen kann, ist im Bild rechts zu sehen. Es handelt

sich um den Schiebeschalter

T217, der bei Reichelt erhältlich ist. Die Maße des Schalters

habe ich dem Datenblatt

entnommen und etwas erweitert. So ist sichergestellt das der Schalter

nicht klemmt.

Leider bin ich nicht ganz

so gut wie eine CNC Steuerung, da ich immer nur an einem Handrad

gleichzeitig drehen kann. Es sind also weiterhin keine Kreise, die

grösser als der Fräsdurchmesser sind möglich  .

Für eine CNC ist das ein Klacks.

.

Für eine CNC ist das ein Klacks.

Da das erstellen der Tabelle doch einiges an Zeit braucht, bin ich

dann dazu

übergegangen die Maße direkt in die Zeichnung einzutragen.

2. Möglichkeit: Ich fertige einen Fräsplan als Zeichnung an

In dieser Zeichnung wird der Weg, den der Fräser zurücklegt ähnlich einem Labyrinth gezeichnet. Eine grüne Linie bedeutet, Fräser oben. Eine Linie in cyan bedeutet, Fräser eingetaucht, wobei ich mich hier bei der Linienstärke, gleich am Durchmesser des Fräsers orientiere. Die einzelnen Linien, werden dann noch mit den Maßen und der Fräsrichtung beschriftet.

Zeichnen mit Eagle

Sicher kann man auch eine Zeichnung grob skizzieren und die Maße

berechnen.

Einfacher geht das in einem CAD-Programm. Da meine Platine schon im Eagle Format vorliegt,

mache ich in Eagle einfach weiter und zeichne mein Gehäuse einfach um

das Platinenlayout herum. Das ist nichts neues für mich, so habe

vorher schon meine Bohrschablonen mit Eagle

gezeichnet. Grosszügigerweise erlaubt die Freewareversion von

Eagle, das

zeichnen auch ausserhalb der begrentzten 100 x 80 mm. Die

Freewarebegrenzung gilt nur für Bauteile, Linien und Bohrungen

dürfen auch ausserhalb der "Verbotenen Zone" gezeichnet werden. Sind

die Umrisse für das Gehäuse festgelegt, zeichne ich Hilfslinien vom

Gehäuserand zum Bauteil (z.B. einer LED).

Mit dem Infobutton erfahre

ich dann den genauen Abstand (das Raster Natürlich auf mm stellen) den

ich dann als Maß in meine Zeichnung einfüge (oder eben in meine

Tabelle

eintrage).

Am Anfang der Planung, sollte man den Durchmesser des (der) Fräser

bestimmen und auch einen evtl. Werkzeugwechsel mit in die

Zeichnung/Tabelle

aufnemen. Als Anfänger war es für mich auch von Vorteil vor jeden

Tabelleneintrag die Drehrichtung des Handrads einzutragen ein U für

Uhrzeigersinn und ein G für den Gegenuhrzeigersinn. Ein Ausrufezeichen

zeichne ich, wenn das Umkehrspiel zu beachten ist.

Tipp: Bei Kunststoffgehäusen, den Maßen im Datenblatt

nicht blind vertrauen, sondern mit einem Messschieber nachmessen.

Analog verfährt man mit den Bohrungen für die Platinenbefestigung in

der unteren Gehäusehalbschale.

Zuerst Hilfslinien zu den Bohrmittelpunkten ziehen. Diese dann mit

Hilfe des

Infobuttons ausmessen und mit den Maßen beschriften. Unten wird nicht

gefräst sondern nur gebohrt.

Den Nullpunkt finden

Der Koordinatenursprung (0,0), den ich in der Zeichnung, oben links

gewählt habe, ist auf der Fräse ohne Hilfsmittel kaum (genau) zu

finden. Den Tipp mit dem Papierstreifen, den man zwischen Werkstück

und

annähernden Fräser schiebt, habe ich zwar ausprobiert, funktionierte

bei mir aber nur Zufälig. Deshalb habe ich mir den Kantentaster

von

Proxxon zugelegt. Dieser ist zwar für die grösseren Brüder meiner

Fraskombi ausgeschrieben, funktioniert aber auch mit meinem BFW

40/e. Da in der Anleitung des Kantentaster 500

UPM als Arbeitsgeschwindigkeit angegeben ist und die BFW 40/e

mit

minimal 900 UPM dreht,

machte ich mir zu erst Sorgen, das der Kantentaster zu schnell dreht.

Wie sich herausstellte, waren meine Sorgen

Unbegründet, der Taster funktioniert tadellos. Die Kantentaser wurden

als Set mit 2 Stück in verschiedenen längen in einer Holzschachtel

geliefert. Auf den Bildern ist der kürzere der beiden zu sehen.  Der

Kantentaster hat einen Durchmesser von 6mm. Er wird mit der

passenden Spannzange in den Fräsmotor gespannt. Den Trafo auf

minimum stellen und einschalten, der Kantentaster wabbelt exzentrisch

.

Die Bohrsäule soweit nach unten fahren bist die Tastspitze des

Kantentasters etwas tiefer als die Werkstückkante ist (Bild1). Nun das

Handrad am Kreutztisch drehen und so die Werkstückkante dem

Kantentaster annähern. Sobald der Taster das Werkstück berührt, höhrt

man ein leises Geräusch und die Exzenterbewegung wird geringer. Keine

Angst, das Kunststoffgehäuse nimmt keinen Schaden. Langsam

weiterdrehen. Irgendwann ist dann das Oberteil des Kantentasters

mit dem Unterteil Deckungsgleich und keine Exzenterbewegung mehr

sichtbar (Bild2). Dreht man jetzt nur noch 0,05 mm weiter bricht das

Unterteil aus. Es wandert an der Werkstückkante nach oben (Bild3).

Genau diesen Punkt suchen wir. Da der Kantenteaster einen Durchmesser

von 6mm hat, sind wir nun genau 3mm (Radius des Tasters) von der Kante

entfernt.

Also heben wir den Fräsmotor an und stellen mit dem Handrad noch 3mm

zu. Wollte man den Displayausschnitt vom Beispiel oben fräsen, könnte

man gleich die 12,2mm zustellen, bevor man die Y-Richtung (vertikal)

antastet.

Der

Kantentaster hat einen Durchmesser von 6mm. Er wird mit der

passenden Spannzange in den Fräsmotor gespannt. Den Trafo auf

minimum stellen und einschalten, der Kantentaster wabbelt exzentrisch

.

Die Bohrsäule soweit nach unten fahren bist die Tastspitze des

Kantentasters etwas tiefer als die Werkstückkante ist (Bild1). Nun das

Handrad am Kreutztisch drehen und so die Werkstückkante dem

Kantentaster annähern. Sobald der Taster das Werkstück berührt, höhrt

man ein leises Geräusch und die Exzenterbewegung wird geringer. Keine

Angst, das Kunststoffgehäuse nimmt keinen Schaden. Langsam

weiterdrehen. Irgendwann ist dann das Oberteil des Kantentasters

mit dem Unterteil Deckungsgleich und keine Exzenterbewegung mehr

sichtbar (Bild2). Dreht man jetzt nur noch 0,05 mm weiter bricht das

Unterteil aus. Es wandert an der Werkstückkante nach oben (Bild3).

Genau diesen Punkt suchen wir. Da der Kantenteaster einen Durchmesser

von 6mm hat, sind wir nun genau 3mm (Radius des Tasters) von der Kante

entfernt.

Also heben wir den Fräsmotor an und stellen mit dem Handrad noch 3mm

zu. Wollte man den Displayausschnitt vom Beispiel oben fräsen, könnte

man gleich die 12,2mm zustellen, bevor man die Y-Richtung (vertikal)

antastet.

Auf 90° testen

Tipp: Mit dem Kantentaster kann man auch durch

Messungen an mehreren Punkten der selben Kante prüfen, ob das

Werkstück

genau Rechtwinklig eingespannt ist.

So habe ich auch schon meinen DIY-Schraubstock nach der demontage

wieder eingemessen. Da die hintere Klemmleiste exakt im 90°Winkel zum

Kreuztisch stehen sollte, kann der Kantentaster an mehreren Punkten an

die Leiste gefahren werden um zu überprüfen, ob die Grundplatte

korrekt

montiert ist. So habe ich auch festgestellt, dass die hintere

Klemmleiste in der Mitte (wohl durch häufiges spannen von

Werkstücken) um 0,05 mm gestaucht ist. Wenn ich

jedoch ein Werkstück einspanne und antaste, stimmt der Winkel (ich

spanne ja immer in der Mitte). Ich werde das weiter beobachten und

ggf.

die Hintere Leiste nachfräsen.

Wie ihr seht, stehe ich immer noch am Anfang meiner Fräskarriere. Ich freue mich schon auf meine nächsten Projekte ,in denen die Fräse um Einsatz kommt. Über neue Erkenntnisse werde ich dann hier berichten.

Viel Erfolg beim fräsen,

Jürgen

Fräsen

Fräsen